1 引言

电缆在城市化建设中应用非常广泛,但电缆系统一旦发生故障,不仅影响社会生活和生产的正常运行,还会引起一系列恶性连锁反应,如火灾事故等,造成的损失不可估量。因此,防范电缆及电缆终端故障,显得尤为重要。本文通过对中山地区两起典型电缆终端故障进行分析,总结出110kV电缆终端故障的常见原因,并从日常巡视排查、电缆竣工试验、终端安装工艺的质量监管等方面提出了防范措施,有利于减少或避免此类故障的发生,从而提高电缆系统安全运行的可靠性和进一步提升高压电缆的管理水平。

2 电缆终端故障概况及原因分析

2.1 电缆终端故障概况

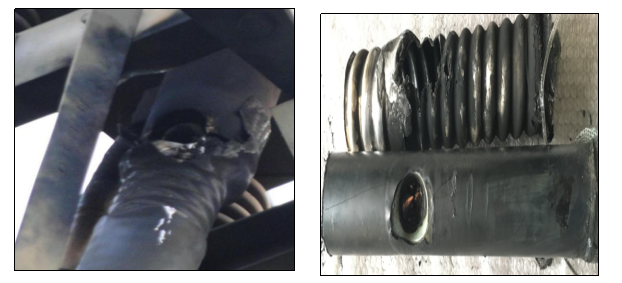

事件A:2017年3月2日16时48分,220kV XL站XS乙线(1140)发生故障,重合闸失败。保护测距距XL站侧2.6kM,故障录波测距2.72km,故障相别C,故障相电流8169.6A。结合杆塔明细表发现,约在N11~N13塔附近。故障后110kV SA站 10kV#1分段 5012备自投动作合上5012开关,10kV 1M母线负荷转由#2主变供电,#2主变供全站负荷。经巡视排查发现,110kV XS乙线N13塔C相电缆终端头尾管处热缩管炸裂,电缆主绝缘击穿,铜芯外露可见,如图1所示。

图1 电缆故障点图片

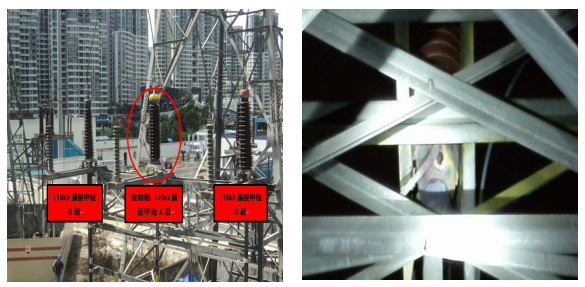

事件B:2017年7月7日20时19分,220kV QL站QB甲线(1163)发生故障,重合闸失败保护测距距QL站侧0.1kM,故障相别A。经故障查找,110kV QB甲线N1塔A相电缆终端头尾管附近有明显放电痕迹,如图2所示。

图2 N1塔A相终端故障情况

2.2 电缆终端故障原因分析

为查明线路的终端故障原因,对两起典型故障事件从技术层面深入分析原因,具体分析情况如下。

2.2.1 安装工艺问题

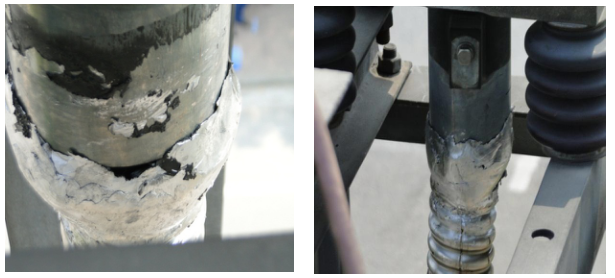

附件安装工艺存在问题,将事件A中的故障C相和非故障A、B两相解剖分析。从解剖情况来看,发现故障C相铜尾管与铝护套铅封存在虚焊、铅封不牢情况,经长时间热胀冷缩等,存在虚焊、焊接不牢等铅封逐渐松脱现象。松脱后的铅封感应出较高的悬浮电位与地电位的铜尾管产生电位差,形成空气击穿放电,空气电离可产生上千度高温,在高温作用下电缆主绝缘逐步碳化,绝缘性能下降,最终导致电缆击穿故障。而非故障A、B两相拆开热缩管后铅封也存在类似问题,如图3所示。

图3 非故障相铅(左图A相,右图B相)

2.2.2 电缆绝缘问题

对故障终端进行解体检查,发现终端尾管内铝护套严重粉化,腐蚀穿孔,部分环氧泥未完全固化,铜编织带表面有蓝绿色疑似铜绿物质;击穿孔向电缆方向沿电缆外屏蔽层表面有明显爬电灼伤痕迹(长约8cm);铜编织带扎线完好,且与铝护套连接紧密,中间有一层白色粉状物质,铜编织带与铝护套间电阻为0.812kΩ,如图4所示。

经过分析,推断出造成电缆绝缘结构损坏的原因。一方面,终端尾管与电缆铝护套连接部位的环氧泥存在固化不完全的情况,不能实现有效防水密封,铝和铜是不同种类的金属,两者焊接位置在水分、电场长期作用下会发生电化学腐蚀及氧化腐蚀,导致铝护套严重粉化、穿孔。另一方面,终端尾管通过接地电缆直接接地,而铝护套和铜编织带电阻值较高,电缆带电运行时会在铝护套上产生感应电压和泄漏电流,泄漏电流将依次通过铝护套、电缆绝缘外屏蔽、铜网、尾管,该电流通道中电缆绝缘外屏蔽段阻值最大,电流灼伤和局部发热的效果更为明显,该处电缆绝缘屏蔽和电缆主绝缘不断损伤,最终发生贯穿性击穿事故。

图4 灼伤痕迹(左)、铜编织带与铝护套间电阻(右)

综上所述,电缆安装工艺自身的缺陷、电缆产品腐蚀或密封不良潜在隐患,最终都会导致电缆终端头尾管的击穿和电缆终端与电缆绝缘界面严重的内爬电。

2.2.3 外力作用问题

终端塔运行方式下的震动、重力及旁边道路过车振动等因素加剧了铝护套下坠移位,导致电缆附件应力锥内部电极与电缆绝缘屏蔽半导电层界面搭接处产生间隙,基本破坏了两者紧密配合的绝缘结构和电场分布,造成该处电场应力控制失效,形成电场应力集中,直接导致电缆终端绝缘击穿放电。

3 电缆终端故障防范措施建议

3.1 全面排查铅封情况

结合停电对所有直立式充油电缆终端尾管打开进行检查,重点检查铝护套有无腐蚀、尾管与铝护套铅封是否存在虚焊、铅封不牢等情况。为保障电网的安全稳定运行,以“以预防为主”的指导方针,对存在问题的尾管进行修复并增加外置铜连接线。

3.2 加强测温预控

加强日常巡视,重点关注电缆终端的运行情况。利用红外测温、或者电缆局放等相应的检测手段进行测试。必要时对所有户外电缆终端进行一次夜晚红外测温,着重观察应力锥和尾管末端位置是否存在发热情况。

3.3 注重电缆试验

建议参照IEC 国际标准,通过逐步提高110kV电缆测试参数的手段来充分暴露电缆线路中可能存在的质量问题和绝缘缺陷,如提高交流耐压的试验电压和延长耐压时间。在没有相应设备的条件下,可以采用24h空载运行的方式。

3.4 电缆终端质量控制

电缆质量的控制,在采购阶段充分了解厂家的技术特点及电缆终端的基本参数,选择合适电缆终端的同时确保电缆终端工艺达到国际标准。加强附件材料的发货、到货验收环节的检验和记录,将电缆终端质量控制关口前移,一旦发生差错,必须查清原因并妥善处理。

3.5 加强对安装过程中关键工艺的监管

3.5.1 安装过程中关键工艺的监管机制

(1)规范完善电缆附件安装工艺监管机制。特别在电缆附件安装环节施工期间,要安排人员到场监督,严格把关隐蔽环节工程的施工质量。

(2)安装过程中,要特别注意现场安装制作的客观环境条件。对于环境不符合作业要求的,甚至恶劣条件下,必须禁止施工作业,如大风、阴雨、灰尘较大、湿度较高时。另外,一定要切实保障电缆头的干燥、清洁度等。

(3)安装制作须由有操作经验的专业技术人员进行,为有效避免人为差错,须严格校对和审核具体的电缆终端施工作业指导书或质量检查控制卡,安装过程中的关键工序和尺寸应专门指定施工人员监督和复核。

3.5.2 安装过程中关键安装工艺的质量监管

以下几个关键工序和尺寸需严格把关。

(1)做好拍照记录。尾管拆除过程应拍照记录,每一步骤均拍照。尾管拆开后应通知相关人员,待确认尾管接地情况后才可以修复。

(2)检查和维修关键工序。打开电缆终端尾管检查铜编织带焊接是否牢靠,铝护套是否腐蚀,如铜编织带焊接牢靠,铝护套无腐蚀,先用环氧泥填充焊接非均匀部分,再用防水带重新半重叠绕包密封(绕包4层,上下各2次),防水带外面用PVC带保护(半重叠绕包2层,上下各1次)。如铜编织带焊接不牢靠,将尾管及铝护套清理干净后重新焊接;如铝护套有腐蚀则用铜网绕包覆盖腐蚀段铝护套,然后用环氧泥填充焊接非均匀部分,再用防水带重新半重叠绕包密封(绕包4层,上下各2次),防水带外面用PVC带保护(半重叠绕包2层,上下各1次)。

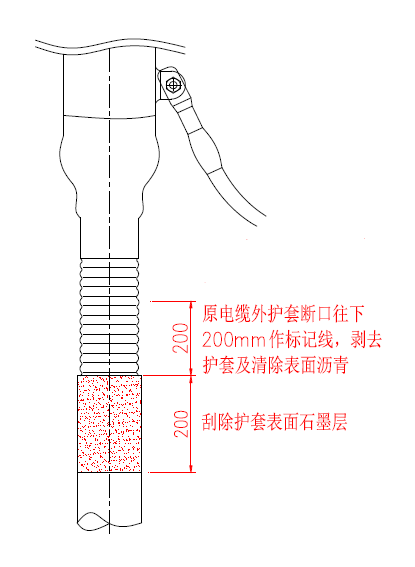

(3)电缆处理。如图5所示,从原电缆为护套断口往下量取200mm并剥去护套及清除金属护套表面的沥青。刮除电缆外护套表面自新断口200mm范围内的石墨导电层。

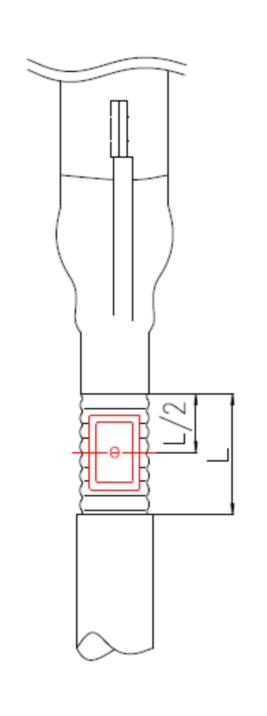

(4)安装接地块。a、接地块位置:如图6所示,取外露的金属护套一半位置、尾管接地引出下方为焊接接地块区域,用砂纸打磨表面,去除氧化层;b、用铝条对电缆金属护套的接地块位置进行打底处理,再用铅条对封铅位置进行打底处理;c、用铜丝将接地块交叉捆绑在电缆金属护套上,再用铅焊条焊上接地块,封铅时必须压实,涂抹均匀、紧固。

图5 电缆处理

图6 接地块位置

|

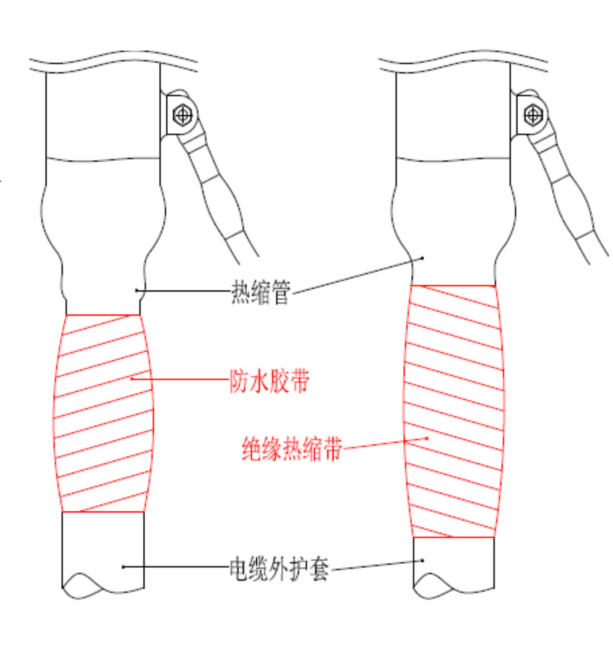

图7 防水密封处理

(5)防水密封处理。如图7所示,a、待封铅位置冷却后,在焊接块表面涂抹硅脂膏。自热缩管底部上端80mm处向电缆外护套方向半重叠缠绕防水胶带,搭接外护套80mm,绕包4层,上下各2次。b、自热缩管底部上端100mm处向电缆外护套方向半重叠绕包PVC两层(上下各1次)。c、在接地块突出部位相对应的热缩护套管上切出方孔,清洁接地块表面。d、用螺栓将软铜线(1kV 1×50mm2软芯电缆,长度按现场实际情况调整,两端压接通端子并用防水胶带做好防水密封处理,端子孔径Ф13mm)一端固定在尾管接地线耳上,另一端固定在接地块上。

(6)注意焊接时间。电缆金属铝护套引线焊接时的焊接时间不能超过30min,温度控制在焊条熔点,焊接后应采取降温措施,防止金属铝护套烫伤电缆半导体,接地引线或接地块焊接牢固完整一体。

4 结语

从本文分析的两起典型电缆终端头故障案例来看,电缆终端事故的影响范围和程度将会在电网电缆化快速发展中逐步上升到更加突出的位置,成为不容忽视的薄弱环节。因此,在日常运行管理中,完善落实PDCA闭关管理思路(“发现问题—分析原因—提出整改及防范措施—跟踪验证效果”)可以准确地、系统地监管电缆线路可靠运行的每一个环节,只有这样,才能更有效地掌控、降低电缆终端事故的风险程度和影响范围,从而保证电网的安全可靠运行。

参考文献

[1]宋建钢,于杰民.110kV电缆击穿故障分析[J].电世界,2015,56(10).

[2]肖向阳.关于110kV交联电缆(XLPE)竣工试验的探讨[J].广东输电与变电技术,2004,(5).

(作者系广东电网有限责任公司中山供电局工程师)