对于长径比过大以及大吨位数的塔器,在吊装过程中,其筒体截面会承受很大的弯曲应力和剪应力,若两者的组合应力水平超过弹性变形范围,则可能产生永久性塑形变形,影响设备直线度,导致塔器工艺性能下降,同时也使吊装存在严重的安全隐患。另外,吊耳根部与筒体焊接处也可能出现过大的局部应力,产生局部变形,诱发微裂纹,影响内件安装,降低局部抗腐蚀性能。为避免吊装对设备产生的危害,设计人员应对吊装计算予以重视,并在设计过程中提出具体解决方案。

1 塔器吊装计算内容

综合考虑塔器吊装的常见失效形式,为避免出现塑性变形、裂纹等缺陷的发生,塔器吊装计算应至少考虑以下4个方面的内容:①塔体截面的组合应力校核;②吊耳本身强度校核;③吊耳局部应力计算;④尾耳的计算。

2 重要设计参数的确定

吊装设计参数的确定对计算结果影响很大,甚至影响吊装段的筒体厚度。设计者应在设备设计初期对吊装计算予以重视,以确保设备的安全性、经济性。

2.1 重量和重心

通常塔器自身会携带许多外部附件,如保温层、防火层、梯子、平台、管线、各种内件等,吊装时是否已将这些附件进行了安装,是设计者需要在开始吊装设计前落实清楚的必要条件,它直接决定了吊装重量以及吊耳的结构尺寸。在重量分布确定后,可以在SW6生成的计算结果中查找到重心位置,该数据的准确性会对吊耳和尾耳处的重量分布有影响。

2.2 吊装点的设定

从重力分配的角度讲,适当调整吊点到重心的位置,可以优化塔器筒体截面的弯矩。但在实际工程应用中,更偏向于将吊耳设置在尽可能高的位置,以便于下部附件的安装。因此,当遇到安装附件较多的情况时,应当合理设定吊装点,尽可能多地携带外部附件。

2.3 吊耳外伸长度和方位的设定

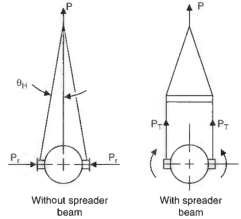

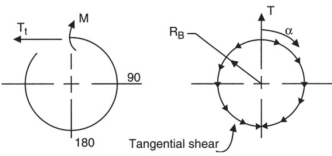

塔器吊装常用吊耳有侧壁式吊耳和轴耳两种形式。侧壁式吊耳紧贴筒壁,不存在外伸长度的问题。当采用轴耳时,一方面,较长的外伸长度会引起轴耳根部较大的局部应力,可能导致筒体厚度增加;另一方面,需要避开吊装范围内的预焊件,设计时需要充分考虑其利弊,选取合理的外伸长度。轴耳的方位的设定需要综合考虑轴耳周围预焊件的布置情况,对于吊装时是否使用平衡梁的情况应加以区分(见图1),充分考虑吊装过程中吊绳与预焊件干涉的情况并加以调整。

图1

2.4 吊装系数的选定

由于吊装时一个动态过程,可能存在X,Y,Z 3个方向的加速度,在吊装计算中通常以吊装系数的形式予以体现。吊装系数的选择也对计算结果有着直接的影响,常见的吊装系数有以下3种情况:

(1)在没有特殊规定时,可以取吊装系数为1.65。

(2)实际工程实践中,可能会出现工程规范要求取2.0吊装系数的要求,此值的考虑出发点是吊装过程中可能出现一个轴耳失效,此时由另一个轴耳承担所有设备重量,根据一些吊装公司反馈的现场情况来看,实际操作过程中一般不会出现此种情况,故2.0的吊装系数偏保守。

(3)如果精确的计算了塔器的吊装重量,综合考虑了吊装过程中存在的安全风险,也可以选取更低的吊装系数进行计算。

3 计算方法

吊装计算通常使用常规力学公式计算,当遇到特殊情况时也可以使用有限元分析计算,本文主要讲述常规力学公式计算方法和步骤。

3.1 塔体截面的组合应力校核

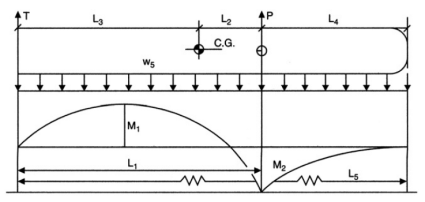

根据塔体重量分布情况,将塔体重量作为均布载荷,轴耳和尾耳的吊装位置作为简支点,计算各截面的受力和弯矩分布情况,见图2,详细计算公式可参照《机械设计手册》进行推导,亦可编制计算表格进行计算。此计算方法简单,处理等直径、等壁厚、无集中质量的塔器的重力和弯矩分布很方便。对于变径、非等壁厚塔器也可以采用该方法近似计算,但其计算精度与实际情况会有一点差距。然后,根据各截面的抗弯截面模量推导出各界面所承受的剪应力和弯曲应力,进而计算截面组合应力。

图2

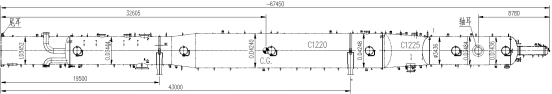

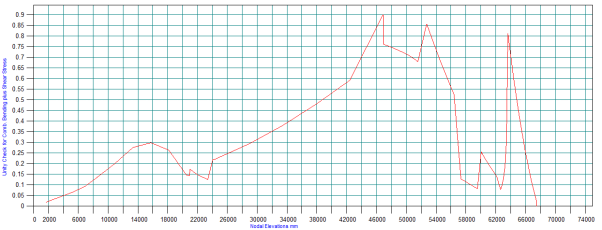

除上述方法外,还可使用PV Elite建模进行模拟计算,其优点在于可以更真实地模拟重量分布,计算出的重心位置以及重量分布更为精确。以图3所示设备为例,此为总长为67.45m的变径塔器,使用PV进行建模分析,得出各截面的剪力和弯矩分布图,并对其产生的剪应力和弯曲应力进行叠加,见图4,可以清晰看到各截面组合应力与许用应力比值关系,进而判断危险截面位置,有目的地进行调整。由于在吊装过程中塔器会由水平转变为垂直状态,理论上需要对各个角度下的应力水平进行计算,但实际上最苛刻应力分布情况出现在水平状态,故一般只计算水平状态下的组合应力。

图3

图4

3.2 吊耳本身强度校核

吊耳的选型可参照HG/T21574-2008《化工设备吊耳及工程技术要求》进行选型或设计。以塔器最常用的轴耳为例,通过对管轴所承受的拉应力与弯曲应力之和与管轴许用拉应力进行比较,判定所选管轴直径和厚度是否合格。另外,侧壁式吊具有安装位置高、便于安装附件、吊臂短、局部应力小的优点,也是塔器设计中比较常见的一种吊耳形式,其计算方法亦参照HG/T21574-2008执行。

3.3 吊耳局部应力计算

吊耳局部应力的大小与吊装点所承受的载荷大小、吊耳的结构尺寸、吊臂长度有直接关系。吊装点越靠近顶部,吊耳承受的重力载荷越大、吊臂越长,吊耳承受的弯曲应力越大,局部应力也就越大。按照HG/T21574-2008选型的吊耳,且筒体最小厚度满足标准要求的情况下,可以不进行局部应力计算,但当筒体厚度超出规范要求或修正了结构尺寸的吊耳需要重新核算吊耳本体及局部应力,局部应力可采用WRC107公告进行计算。

3.4 尾耳的计算

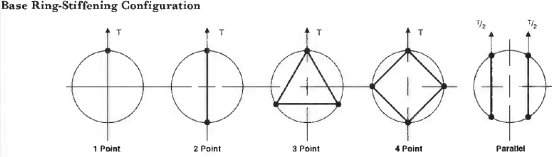

塔设备一般在裙座地脚螺栓座上设置1~2个尾耳,当塔过重,无法采用尾耳结构时,也可在裙座或底部筒体上设置一组轴耳。尾耳的选型按照HG/T21574-2008的规定,由于NB/T47041-2014中并未给出吊装过程中,尾耳对裙座内部所产生的切向剪力和弯矩作用(见图5)的计算方法,此时可以参照PressureVesselDesignManual(FourthEdition)第10-5章节对裙座进行强度计算。

图5

另外,当遇到大直径塔器时,由于裙座刚度较差,需考虑在裙座底部增设支撑钢梁。常用的几种支撑形式,见图6。当采用这几种形式时,需要对支撑钢梁进行拉应力或压应力的校核,详细计算方法亦可参照该章节。

图6

3.5 卧式到立式的过程

塔器吊装通常分为运输吊装和现场安装吊装两种情况,两者的区别在于吊装时是否包含运输鞍座或安装附件,对于计算方面的重量载荷分布有一定影响。

(1)运输吊装。设备发货前,运输鞍座会先行安装,而内件、外部附件则不安装。制造厂由地面吊装至车板或码头上由车板吊装至货船的过程中,理论上均需考虑运输鞍座重量影响,但实际上,很多小型设备所用运输鞍座重量很小,此过程中可忽略不计。但对于大型设备,若由于运输原因,其运输鞍座重量很大,筒体组合应力比较临界时,建议考虑此种吊装工况,此吊装过程中设备始终处于水平状态。

(2)现场安装吊装。塔器在现场需安装外部附件、保温防火等,对于内件,若安装精度高,通常会选择塔器安装就位后再行安装。在吊装过程中,塔器由卧式到立式,理论上每个吊装角度下,其吊耳和尾耳的承载大小、方向,局部应力的大小和分布状态都会发生变化,需要逐一校核。为简化计算,通常仅对卧式和立式两种最苛刻的吊装状态进行计算。

4 结语

通过对塔器吊装计算的重要性、计算方法和要点进行归纳总结,为设计者提供了塔器吊装计算的基本思路,供设计者参考。

参考文献

[1]化工设备吊耳及工程技术要求:HG/T21574-2008[S].北京:中国计划出版社,2008.

[2]闻邦椿.机械设计手册5版.第1卷[M].北京:机械工业出版社,2010.

[3]Dennis R.Moss.PressureVesselDesignManual(FourthEdition)[M].Great Britain:Elsevier,2013.

收稿日期:2018-07-13

作者简介:李晓丹(1986-),女,甘肃人,江苏中圣压力容器装备制造有限公司总师办总监,工程师,研究方向:压力容器质量管理。