0 引言

随着船舶所需锅炉吨位数的增加,以及节能、环保日益增加的重要性,船舶燃油辅锅炉在机舱的电控系统中高效率、高稳定性的工作显得非常重要。在自动化工业生产中,船舶机舱对能量的需求是非常巨大的,而燃油辅锅炉作为提供动力的设备十分重要。

采用锅炉的自动控制系统代替常规仪表或者人工监控操作方式,不但可以减少烦琐的操作步骤,提高工作效率,节约能源,减少环境污染,保证锅炉的可靠稳定运行,还能减少人力成本。

现在的锅炉自动控制系统主要有3种形式:以工业自动化控制机为核心的工控系统,STD总线单板机系统、集散控制系统,以可编程序控制器(PLC)为核心的控制系统。经分析这3种锅炉自动控制系统,PLC控制系统可以实现对设备控制的灵活多变,提高工作可靠性,控制方式也由硬件转为软件,组态方便快捷,修改变得容易,主要维护方便。可编程序控制器抗干扰能力强,非常适合船舶在恶劣环境下工作。

1 PLC系统硬件设计

在传统的过程控制中,应用最为广泛的一种自动控制器为PID控制器,亦称PID调节器。PID控制原理简单,工作可靠,稳定性好,参数调整也较为方便;理论上可以证明PID控制器可作为一种最优控制,尤其是应用在过程控制的典型对象——“一阶滞后+纯滞后”与“二阶滞后+纯滞后”的控制对象中。长期以来,正是基于简单有效的特点,PID控制器得到广大科技人员的采用,同时也积累了很多丰富的经验。

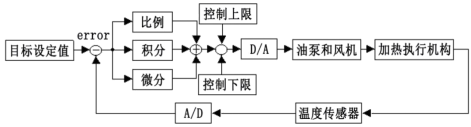

PID就是应用最广泛的闭环控制器。图1给出了一个船舶锅炉加热系统的PID闭环控制系统,其控制对象是燃油煤气加热过程。其控制过程大致如下:首先,由系统设定加热温度目标设定值,而温度反馈值则由闭环控制器的温度传感器实时监测获得,再经A/D采样转换为数字量并存储;其次,目标设定值与温度反馈值相减,两者差值送入设定好的PID控制器,经比例、积分、微分运算后,得出的结果是一个叠加的数字量;最后,将所得的数字量经过上限、下限限位处理后,再进行D/A转换,转换结果便是输出控制油泵和风机的电流信号。该系统的PID控制器的实现,通常可以采用PLC提供的专用模块,再结合PLC的A/D、D/A等其他模块,可实现温度传感器的反馈信号直接采集,以及控制油泵和风机的电流信号直接送出,也就是通过电流的控制来完成对加热电机转速的控制,进而实现对锅炉温度的控制。

图1 船舶锅炉加热系统的PID闭环控制系统

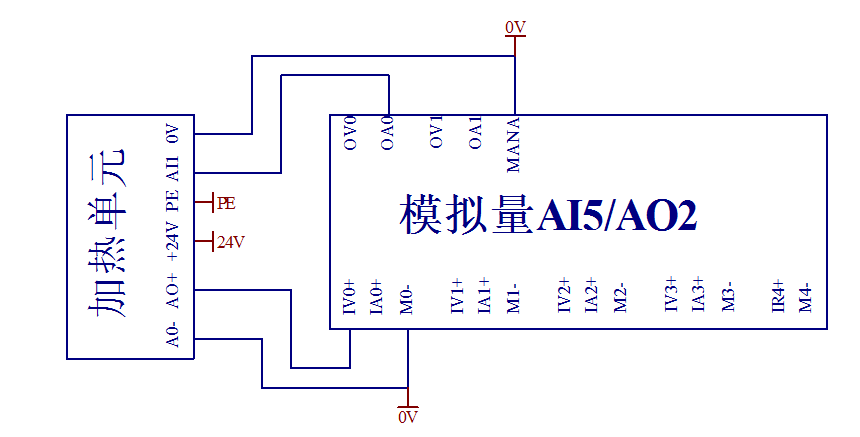

本船舶锅炉控制系统用了1个模拟输入通道,1个模拟输出通道,21个输入点,14个输出点。根据PLC的选取原则和方法,本设计采用德国西门子S7-300 CPU314-2PN/DP,此型号PLC中包含5个模拟量输入和1个模拟量输出,24个数字量输入,16个数字量输出。足够应用于本船舶锅炉系统中。本论文主要研究加热单元的温度控制,所以只给出温度控制模拟量的接线图,其它控制不做讨论。加热单元和S7-300PLC模拟量的电路原理图如图2所示。

图2 加热单元的接线原理图

2 PLC系统软件设计

S7-300及400提供有PID控制功能块来实现PID控制。TIA提供了函数块SFB41、SFB42、实现PID闭环控制,其中FB41“C0NT_C”用于连续控制,FB42“C0NT_S”用于步进控制。

FB58、FB59则用于PID温度控制,FB58“TCONT_CP”用于带有脉冲发生器的连续温度控制,FB59“TCONT_S”用于带积分特性执行器的温度控制。它们是系统固化的纯软件控制器,运行过程中循环扫描、计算所需的全部数据存储在分配给FB或SFB的背景数据块里,因此可以无限次调用。

本章以连续PID控制器SFB41模块为例进行详细介绍,其他PID模块的应用是相类似的。

TIA的在F1帮助文档提供了各种PID功能块应用的帮助信息。

SFB41的输入参数和输出参数及其意义说明分别在F1帮助文档表格中列出。

2.1 TIA V12中PID指令的温度控制组态

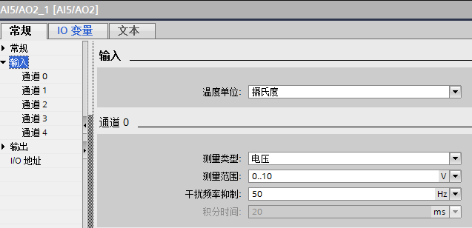

(1)在创建好项目,添加完硬件后。在“设备视图”下双击PLC模拟量组件,出来模拟量输入输出属性设置对话框。

(2)单击模拟量设置属性的“输入”,将温度单位设置成“摄氏度”,“通道0”中的测量类型设置成“电压”,测量范围设置成“0~10”,干扰频率抑制设置为“50Hz”,其他通道都测量类型都设置成“禁用”即可。设置如图3所示。

(3)单击模拟量设置属性的“I/O地址”,将输入地址的“起始地址”设置成“20”。

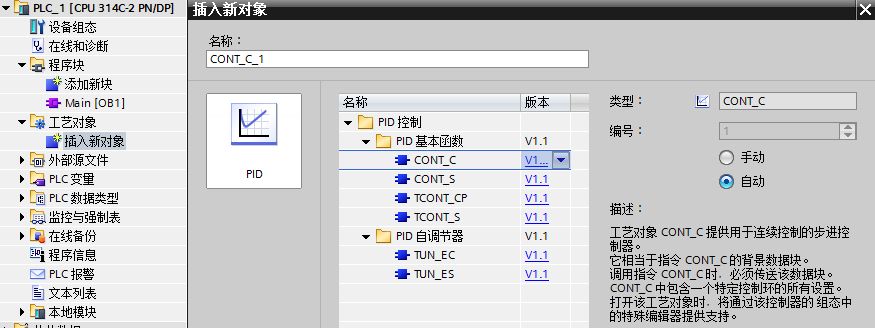

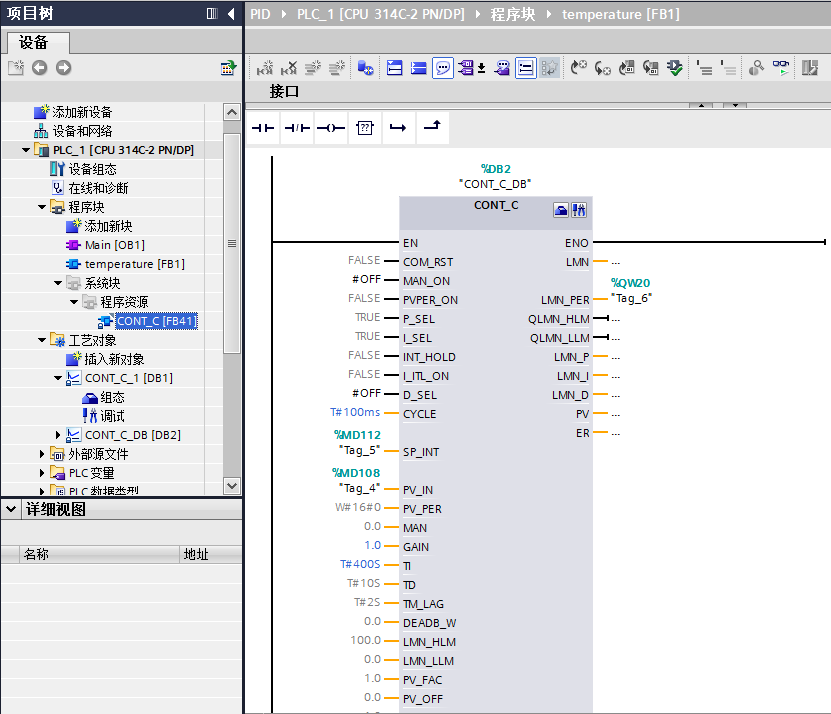

(4)在“项目树”中“工艺对象”下双击“插入新对象”,选择“CONT_C”,单击确定,温度PID控制器插入完成,如图4所示。在“系统块”,“程序资源”会出现CONT_C(FB41),供编程调用。

图3 通道0参数设置

2.2 TIA V12中PID指令的温度控制编程

模拟量输入和输出为一个字长,所以地址必须从偶数字节开始,模拟量值为0-32000的数值。

格式:IW[起始字节地址]

QW[起始字节地址]

每个模拟量输入模块,按模块的先后顺序地址为固定的,顺序向后排。例如,IW0 IW2 IW4 IW6每个模拟量输出模块占两个通道,即使第一个模块只有一个输出QW0,第二个模块模拟量输出地址也应从AQW4开始寻址,依此类推。

图4 插入连续PID控制器

如某温度传感器,温度0~100℃与0~10V相对应,以t表示温度值,IW0为PLC模拟量输入采样值,采样值对应0~32000,可得出:

t=AIW0×50/32000

PID指令的温度控制编程步骤如下:

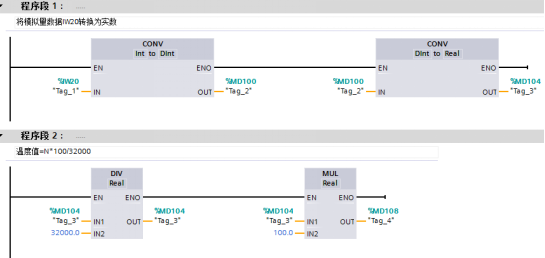

(1)添加函数块“temperature(FB1)”,在FB1中,先将通道0模拟量输入信号IW20接收到的温度数据转换成PID控制器所需的数据类型值。由于IW20为整数型数据,PID控制器PV_IN为实数型数据,故需将IW20转换数据类型后再进行PID控制输入设置。转换程序如图4中程序段1所示,先将IW20转换为双整型数据放入中间变量MD100中,再将MD100转换为实数型数据放入MD104中。由于触摸屏需显示摄氏温度值,故还需将MD104中的数据进行运算,算出实际温度值。如图5中程序段2所示。

图5 温度值转换运算程序段

(2)将“CONT_C(F41)”插入FB1程序段3中,定义两个临时BOOL变量OFF,“CONT_C(F41)”的参数设置如图6所示,MD112为触摸屏温度设定值变量,MD108为实际温度值变量,QW20输出PID控制器调节后的数据,系统函数块CONT_C的具体参数设置请参考“PID 控制原理”中SFB41输入参数表和SFB41输出参数表。

图6 CONT_C调用

(3)将函数块temperature(FB1)拖入主程序OB1中,程序编写完成。

2.3 触摸屏显示设置画面编写

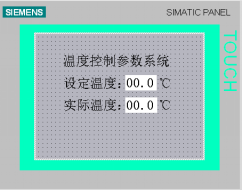

触摸屏主要用来显示锅炉的设定温度和实际温度,通过设定温度,当锅炉实际温度超过设定温度的时候,温度传感器反馈温度值给PLC控制器,PLC控制器通过PID调节算法,合理调节加热机构进行加热,以趋向于设定温度值。

触摸屏显示画面编写参考如图7所示,将设定温度设为输入,实际温度设置为输出,设定温度对应PLC程序中变量MD112,实际温度对应PLC程序中变量MD108,具体编写步骤请参考相关触摸屏教程。

图7 触摸屏编写参考图

3 结语

采用德国西门子S7-300 CPU314-2PN/DP对船舶锅炉控制系统进行改造和试运行,经过实际验证,此系统运行稳定,在系统可靠性方面取得良好突破,效果显著;在性能方面有明显的节能效益,对船舶锅炉加热系统改造有很好的实用价值和经济效益。

参考文献

[1]王宗涛.基于PLC的船舶辅锅炉教学装置设计[J].航海教育研究,2015,32(3):88-90.

[2]魏浩,茅乔年,罗盼盼,等.PLC在船舶锅炉控制系统中的应用[J].科学与财富,2015(3):436.

[3]王宗涛.基于PLC的船舶辅锅炉教学装置设计[J].航海教育研究,2015,32(3):88-90.

[4]崔坚.TIA博途软件[M].北京:机械工业出版社,2012.

(作者供职于中交广州航道局有限公司)