0 引言

后扭力梁悬架作为一种典型的半独立悬架系统在紧凑性及小型车等经济型车中得到广泛使用。后扭力梁通常具有扭杆,可实现较好的扭转刚度,提高了车辆侧倾刚度,增强了车辆侧倾稳定性与安全性。另外,后扭力梁悬架具有结构较简单、占用空间较小、成本较低及传力作用较好等优点,通过底盘调校可实现舒适性要求,如法系车中的标志品牌车序列均采用后扭力梁悬架结构。但后扭力梁焊接部位多、焊缝长、结构形状复杂且受力多变,车辆通过恶劣路况时,后扭力梁通过部分变形以控制车辆侧倾与跳动,确保整车稳定。因此,后扭力梁是道路试验和售后市场反馈开裂损坏问题的高频件。

针对某轿车整车道路试验过程中反馈扭杆脱出问题,本文采用有限元法分析后扭力梁的强度,分析了扭杆与后扭力梁的横梁间焊缝的宏观形貌,分析了扭杆与横梁间焊缝的金相组织,并提出了优化方案,为提高后扭力梁的质量提供参考意见。

1 材料与模型

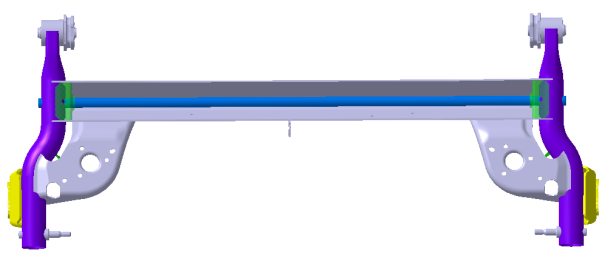

后扭力梁由纵臂、横梁、扭杆、弹簧座及横梁加强件等组成,其中后扭力梁通过前端衬管中左右衬套与车身安装,车轮通过安装在后扭力梁上心轴凸缘连接,螺旋弹簧安装于弹簧托盘上,扭杆为Φ24mm实心杆,其结构如图1所示,后扭力梁各组件材料参数如表1所示。

图1 后扭力梁三维模型

图2 扭杆脱焊示意图

表1 后扭力梁主要组件的材料参数

| 零件名称 | 材料 | 屈服强度/MPa | 备注 |

| 扭杆 | 35#,Φ24 | 327 |

|

| 横梁 | QSTE460,t=3.6 | 460 |

|

| 纵臂 | QSTE460,t=4.0 | 460 |

|

| 弹簧座 | QSTE460,t=3.2 | 460 |

|

| 横梁加强件 | B510L,t=5.0 | 573 |

|

| 凸缘 | 45#,t=7.5 | 355 | 锻造工艺 |

| 衬管 | 20#,t=2.6 | 313 |

|

| 减振器销 | 35GrMn | 619 |

|

某轿车在整车道路试验完成56%里程时发现后扭力梁的扭杆与横梁处焊缝损坏,扭杆脱出,如图2所示。在有限元分析软件HyperMesh中约束后扭力梁与车身安装的3个自由度,弹簧安装盘和减振器安装销轴分别3个自由度,在轮胎与路面的接触点施加从ADAMS中提取的对应工况下的载荷,进行强度分析。

2 失效分析

2.1 强度分析

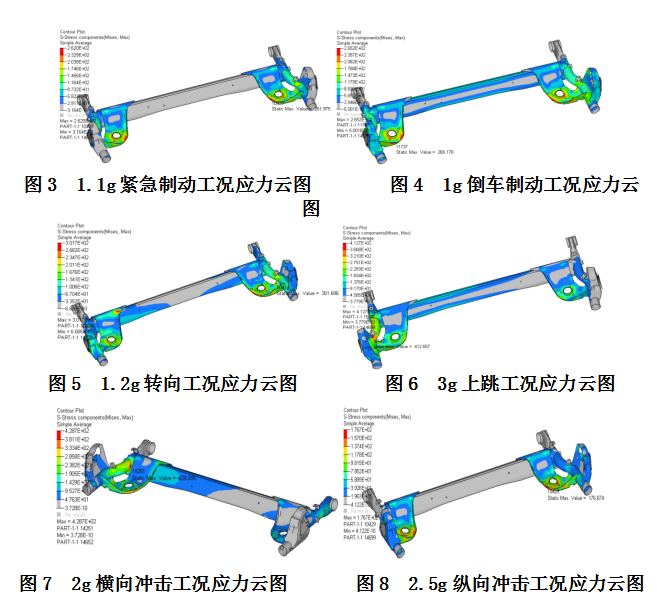

对后扭力梁在6种典型工况下的强度进行了分析,分析结果如图3至图8所示。由图3和图4可知1.1g加速度制动工况和1g加速度倒车制动工况下,后扭力梁最大应力均发生在弹簧座的边缘处,分别为262MPa和265MPa,均小于材料的屈服极限。根据图5可知,在1.2g加速度转向工况下,后扭力梁最大应力处于弹簧座与纵臂焊接部位,力值为301MPa,小于弹簧座材料的屈服极限460MPa,处于设计安全范围内。在3g上跳工况下,后扭力梁最大应力位于纵臂与凸缘连接件焊接部位,力值为412MPa,也小于材料的屈服极限。由图7可知,在2g的横向冲击工况下,纵臂与横梁焊接处应力值最大,为428.7MPa,且应力集中在一点,快接近横梁材料的屈服极限460MPa。图8反映在2.5g纵向冲击工况下,后扭力梁左、右弹簧座为应力集中处,最大应力分布面积较大,但应力值较小,为176.7MPa。

通过对比分析后扭力梁在6种典型工况下应力分布发现,各工况下应力均小于对应材料的屈服极限,后扭力梁的结构和材料均符合要求设计状态下。

2.2 形貌分析

随机抽查了3根后扭力梁的库存件,并对其扭杆与横梁间焊接情况进行仔细检查,如图9所示。从图9的宏观形貌中发现,扭杆与横梁的焊接由2道焊缝组成,焊缝表面存在引弧和收弧的不规则缺陷,焊缝存在焊偏收缩、虚焊现象。另外,焊接收弧的缺陷是导致该处成为疲劳源的主要因素,在整车道路试验过程中,因后扭力梁受到复杂多变的应力作用,焊接处形成的疲劳源在交变应力作用下焊缝慢慢开裂,最终导致扭杆脱出,后扭力梁失效。

图9 扭杆与横梁焊缝宏观形貌图

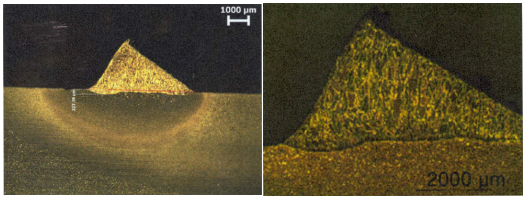

2.3 金相分析

对扭杆与横梁间断口焊缝制作金相试样,并在光学金相显微镜下观察断口焊缝金相组织,如图10所示。由图10可知,断口焊缝熔深实测值为0.23mm,小于设计要求值0.6mm,且扭杆脱出部位未见焊缝组织,属明显虚焊特征。

图10 焊缝熔深金相组织图

3 优化方案

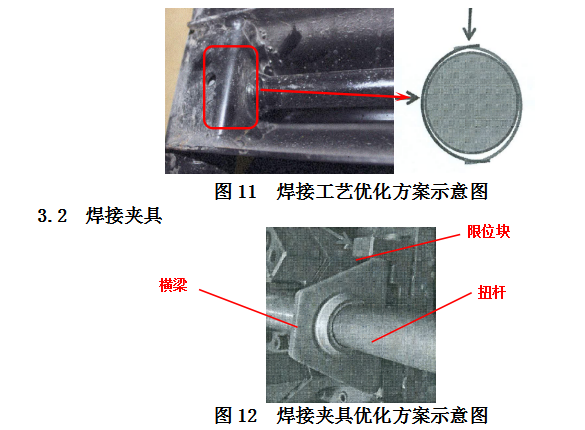

3.1 焊接工艺

对扭杆与横臂间的焊接工艺进行优化处理,如图11所示,将起弧与收弧点变更为交叉连接方式,进行该处焊接时自动焊枪从起弧点开始,绕顺时针方向焊接,收弧点覆盖住起弧点,避免了形成二道焊缝的风险,也消除了虚焊情况,可避免了该处的应力集中。

后扭力梁扭杆与横臂焊接时,工件在原焊接夹具上固定时可以左右扭动,造成机械手焊接轨迹偏离,导致虚焊及焊缝熔深不足现象。现针对上述问题,在横臂固定处增加一个限位块防止在进行装工件时工件左右转动,确保焊接轨迹正确,符合设计要求,限位块位置如图12所示。

4 结语

本文通过对某轿车路试时反馈后扭力梁扭杆脱出问题,通过有限元分析法和金相分析法对该后扭力梁进行分析,结果表明后扭力梁在6种典型工况下的强度符合设计要求,扭杆与横梁间焊缝存在从焊接起弧点至收弧点不闭合、焊缝熔深不足,是引起扭杆与横臂焊缝处损坏的关键原因。优化了后扭力梁的焊接工艺和焊接夹具,提高了后扭力梁的质量。

参考文献

[1]周星.基于CAE分析软件的扭力梁正向开发[J].汽车实用技术,2017(21):102-108.

[2]樊伟伟,贾红伟.某车型后扭力梁结构优化设计仿真分析[J].轻型汽车技术,2016(Z2):27-29.

[3]廖抒华,苏海亮.扭力梁优化分析及动特性研究[J].机械设计与制造,2015(4):74-76.

[4]夏旭.某轿车扭力梁后桥断裂分析研究[D].重庆:重庆理工大学,2015.

[5]罗明军,赵永玲,宋立新,等.典型危险工况下汽车后扭力梁结构开裂分析[J].机械强度,2014,36(1):81-85.

[6]姚戈.汽车扭力梁开裂原因分析[C].台湾大学,北京科技大学:2010年海峡两岸材料破坏/断裂学术会议暨第十届破坏科学研讨会/第八届全国MTS材料试验学术会议论文集,2010.

[7]刘艳华.轿车扭力梁后悬架的开发研究[J].沈阳大学学报,2006(4):5-9.

(作者供职于江西昌河汽车有限责任公司)