0 引言

现代大型火力发电厂凝汽式汽轮机组的热力循环中,凝汽器主要作用是收集汽轮机中作过功的蒸汽使之凝结成水,同时建立并保持真空。汽轮机装置的效率、功率很大程度取决于凝汽器的真空,发电厂中整个汽轮机组的热经济性将直接受到凝汽器真空高低的影响。在机组正常运行中发生真空降低情况时,运行人员若处理不当,将会造成机组非计划停运,严重者损坏设备。淮南田家庵发电厂6号汽轮机型号C320-16.67/0.9/538/538,汽轮机组上海汽轮机厂制造,型式为:单轴 双缸 双排汽 中间再热。本文以田家庵发电厂6号机组为例,从汽轮机负压系统的角度,分析了影响凝汽器真空的因素,通过查找资料并结合现场实际运行工况,研究了造成凝汽器真空下降的原因。对320MW机组凝汽器真空下降的原因简要分析并提出处理方法。

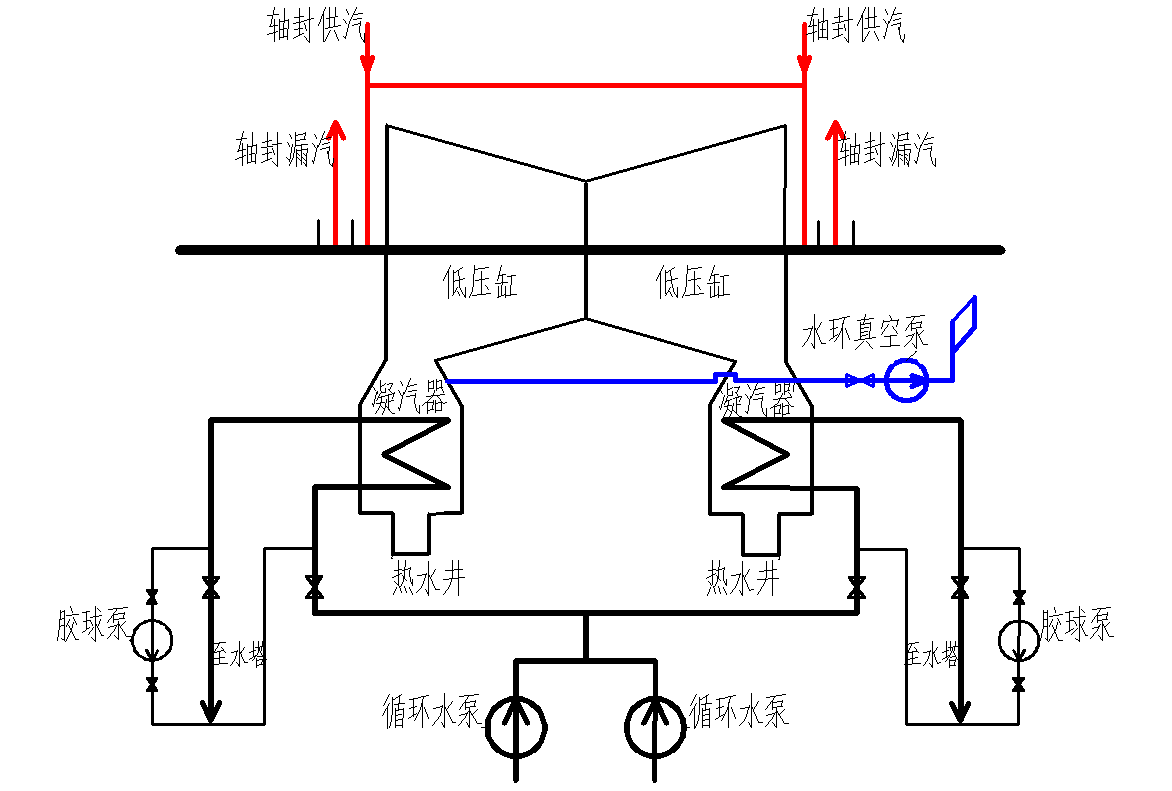

1 凝汽式汽轮机真空系统的组成

凝汽式汽轮机的真空系统通常由表面式凝汽器、凝结水泵、循环水泵、抽气设备,以及这些部件之间的连接管道组成(如图1所示)。凝汽器冷却铜管流入由循环水泵提供的冷却工质,汽轮机排气进入凝汽器受到铜管冷却水流的冷却而凝结成水,其体积减小至1/30000,因而在凝汽器内形成高度真空。为保持所形成的真空,抽气器则将不凝结气体不断的抽出,防止不凝结气体在凝汽器内积聚,使凝汽器真空降低。

图1 凝汽式汽轮机真空系统组成

2 凝汽式凝汽器真空下降对机组运行的危害

(1)真空下降使排汽的容积流量减小,对末几级叶片工作不利。末级要产生脱流及旋流,还会在叶片的某一部位产生较大的激振力,有可能损坏叶片,造成事故。

(2)可能使汽轮机的轴向推力增加。

(3)凝汽器冷却水管可能因为排汽温度过高胀口产生松弛,严密性被破坏。

(4)排汽缸及轴承座因排汽温度升高受热膨胀变型,产生振动。

(5)排汽压力升高,可用焓降减少,不经济,同时使机组出力降低。

3 凝汽器真空低的原因及处理方法

3.1 真空系统泄露

由于机组运行中有部分疏回水系统至凝汽器,在接近凝器处的管路都是负压状态,由于调整不当或者管路损坏都会造成凝汽器真空下降。下文举例说明运行中常出现的问题及处理方法。

3.1.1 给水泵密封水量不足

在机组正常运行中,给水泵的密封水回水至凝汽器,若密封水量不足,空气在凝汽器负压作用下从给水泵轴端进入凝汽器影响真空。

处理措施:

(1)检查给水泵密封水调整阀开度,若开度过小应增大开度。

(2)检查密封水压力是否过低,若过低应设法提高凝结水压力(本机组密封水取至凝结水)。

3.1.2 给水泵回水至凝汽器U型管或轴封加热器壳侧疏水至凝汽器U型管水位过低

处理措施:开启U型管补水门或调小U型管至凝汽器疏水手动调整门,使U型管水位上涨至正常水位。

3.1.3 凝汽器补水箱水位过低

正常运行时凝汽器补水箱水位应控制在正常值,若水位过低,会使向凝汽器补水过程中夹带空气使凝汽器真空降低。

处理措施:运行过程中加强监视大水箱水位,加强与化学专业联系,维持补水箱水位在正常范围内。必要时短时关闭凝汽器补水门,同时加强监视凝汽器水位变化。

3.1.4 负压系统阀门误开或者负压管路泄漏

处理措施:迅速查明原因,找到故障点进行处理或者隔离,同时监视真空变化值。

3.2 循环水系统故障

3.2.1 循环水中断

现象:循环水中断时,循泵电流到零,凝汽器进出水压力接近于零,真空急剧下降,各低真空信号发出。

原因:运行循泵跳闸或运行循泵出口蝶阀误关,备用循泵未自启。

处理措施:

(1)循环水中断应立即脱扣停机,锅炉“MFT”,发电机与系统解列,注意汽轮机转速应下降。

(2)开启交流润滑油泵运行,注意润滑油压正常,监视润滑油温及各热交换器温度的变化。

(3)严禁使用汽轮机高低压旁路及锅炉5%旁路,检查关闭主蒸汽、再热蒸汽及小汽轮机高压蒸汽管道上至凝汽器疏水门。

(4)保持凝结水泵运行,强制开启低压缸喷水对凝汽器降温。

(5)根据真空下降情况,同时调整汽轮机轴封供汽量,待真空到零时,停止轴封供汽并开启凝汽器真空破坏门。

(6)对大小汽轮机隔膜阀进行检查,判断是否破裂。

(7)循环水中断,使凝汽器温度升高,应待凝汽器冷却到50℃时方可向凝汽器送水。注意凝结水硬度的监视。

(8)循环水泵有明显故障或有电气故障信号,严禁抢合循泵。

3.2.2 循环水量减少

现象:循环水压力降低,凝汽器循环水出水温度升高,真空下降。

原因及处理措施:

(1)检查循环水泵进口旋转滤网是否脏污。安排运行人员清洗滤网。

(2)开启凝汽器循环水出水管路上空气门,检查循环水系统是否有空气积聚,待空气门有连续水流流出后关闭。

(3)检查凝汽器循环水进、出水门开度,若因阀门故障应联系检修处理,同时根据真空情况调整机组负荷。

(4)检查循环水泵运行工况。若因循环水泵或其出口门故障,应切换备用泵运行同时查找故障原因。

3.3 凝汽器水位升高

机组正常运行时,凝汽器水位应保持在一定范围内,凝汽器水位超过上限将会淹没部分冷却水管,部分蒸汽不能及时凝结成水,导致真空下降,汽轮机排汽温度升高

原因:

(1)运行凝结水泵故障,出口压力、电流下降并摆动 ,水泵响声异常。

(2)运行凝结水泵跳闸,出口压力、电流到零,备用泵未自启。

(3)凝泵入口滤网堵塞,凝结水流量减少。

(4)备用凝结水泵出口逆止门漏水。

(5)凝汽器铜管泄漏或断裂。

(6)凝汽器补水门或凝结水再循环门开度过大。

(7)低压加热器疏水系统工作不正常或低压加热器钢管泄漏导致进入凝汽器疏水量过大。

(8)机组升负荷速率过快。

处理措施:

(1)若运行中的凝结水泵故障,使凝汽器中凝结水送出量降低,立即切换备用泵运行,查明故障原因。

(2)凝汽器铜管泄漏,应根据凝结水硬度变化情况,判断漏量大小,少量泄漏可在胶球清洗系统加入少量锯沫进行堵漏。加入锯沫后应加强循环水各用户滤网清洗,防止锯沫堵塞滤网。若是大量泄漏应降低机组负荷,进行凝汽器半边解列堵漏。

(3)备用凝结水泵出口逆止门不严密,应切换其运行或者关闭出口手动门。

(4)适当关小凝结水再循环门和凝汽器补水门。

(5)低压加热器疏水系统工作不正常或低压加热器钢管泄漏导致进入凝汽器疏水量过大应及时查明原因,切换或者解列低加。

3.4 真空泵系统故障

当凝汽器内不凝结气体超过一定含量时真空就会被破坏,真空泵的作用就是为机组建立启动真空以及在运行中抽出不凝结的气体,维持所需要的真空。凝汽器真空泵运行工况的好坏,表示了真空泵抽吸不凝结气体的能力,出力越大,凝汽器真空越好。反之,能够维持的真空也就越低。凝汽器真空泵系统常见的故障及处理。

3.4.1 泵内部件损坏严重

处理措施:就地检查泵体振动大有杂音。应及时开启备用泵,停运运行泵联系检修处理。

3.4.2 汽液分离器水位不正常。

处理措施:检查发现汽水分离器水位过低,及时进行手动补水,并查明自动补水阀工作失常原因,必要时联系检修人员更换;水位过高,应开启底部放水门将水位放至在正常范围内;若水位高至满水时,立即开启备用真空泵后进行相应处理。

3.4.3 汽液分离器水箱工作温度高

处理措施:及时采取措施降低冷却水温度,增大冷却水流量,控制分离器水箱温度在正常范围内。在夏季应将冷却器冷却水由开式水切换为工业水供应提高真空泵出力。

3.4.4 真空泵入口手动门或气动阀误关

在正常操作过程中由于运行人员技术水平有限或者是操作疏忽,极有可能出现误开误关阀门现象,威胁到机组安全。

处理措施:

(1)安排人员立即开启并查明原因。

(2)加强人员培训,提高操作的正确性。

3.5 低压轴封汽压力影响

低压轴封汽主要作用是防止汽轮机低压侧空气漏入,所以机组正常运行时要维持一定的压力,防止空气漏入影响凝汽器真空。如轴封压力过低,可以通过开大轴封汽源(一般有冷再供汽、辅汽供汽、主蒸汽供汽等),提高轴封压力。正常运行中,一般靠高压轴封漏汽供至低压轴封,上述三种汽源只起辅助备用

4 真空下降处理原则

(1)真空下降时应对照排汽温度,循环水压力、检查轴封供汽压力、凝汽器水位和除盐水箱水位等参数,根据各个参数的变化,查明原因,及时处理,同时汇报相关领导。

(2)真空下降至-89kPa,凝汽器真空低声光报警,启动备用真空泵,提高凝汽器真空。

(3)真空下降至-88kPa时,机组可带额定负荷,如继续降低,应汇报值长、随着真空的逐渐下降应相应地及时降低机组负荷,按真空下降1kPa降负荷50MW(见表1);当真空降至-82kPa时,机组降负荷到零。

表1

| 真空/kPa | 88 | 87 | 86 | 85 | 84 | 83 | 82 | 81 |

| 负荷/MW | 300 | 250 | 200 | 150 | 100 | 50 | 0 | 停机 |

(4)真空降至81kPa汽机应自动脱扣,“真空低跳闸”光字牌报警;ETS盘“LV”灯亮;跳闸通道#1、2灯亮;按故障停机条例进行停机。

(5)真空下降过程中,应加强监视汽动给水泵运行工况是否正常,根据需要开启电动给水泵运行。

(6)严密监视低压缸排汽温度,及时投入低压缸喷水。若汽轮机排汽温度达120℃且15分钟未下降或超过121℃,应脱扣停机。

(7)若查明真空下降原因是因负压系统管道破裂或设备损坏所致,应在事故处理的同时对故障点进行隔离。隔离无效,但真空能维持一定值时,根据真空值接带负荷,同时汇报相关领导。真空不能维持时应解列停机。

5 结语

以上是对320MW机组运行中凝汽器真空下降常见原因及处理方法的浅显探讨,但是由于机组类型的不同和机组运行工况的不同 ,凝汽器真空降低的原因多种多样,在实际工作中应根据不同情况正确判断引起机组真空低的原因,采取适当的措施,保证机组安全稳定运行。

参考文献

[1]赵素芬.汽轮机设备[M].北京:中国电力出版社,2006.

[2]6号机凝汽器说明书.2014年

[3]大唐淮南田家庵发电厂.集控运行规程[S].2015.

(作者系大唐安徽电力股份有限公司田家庵发电厂中级工程师)